مشکلات و راهحلها در کارخانه آجر AAC

فرمول تولید در کل فرآیند تولید بدون تغییر باقی مانده است، بنابراین علت اصلی مشکل موجود در خود فرمول نهفته نیست. در عوض، عمدتاً از ویسکوزیته بالای دوغاب و نفوذپذیری پایین آن ناشی میشود - دو ویژگی حیاتی که مستقیماً بر سیالیت و عملکرد پخش دوغاب در حین استفاده تأثیر میگذارند. این مشکل هنگام استفاده از دوغاب با اندازه ریزتر، برجستهتر میشود، زیرا اندازه ذرات کوچکتر باعث تجمع ذرات میشود. چنین تجمعی، نفوذپذیری دوغاب را بیشتر کاهش میدهد و در نتیجه مشکل کلی را تشدید میکند. علاوه بر این، کیفیت پایین آهک نیز به طور قابل توجهی در این مشکل نقش دارد. تأکید بر این نکته مهم است که این صرفاً یک مسئله مربوط به خمیر آلومینیوم نیست، بلکه یک مشکل جامع است که شامل اجزای مختلف مواد اولیه میشود.

فراتر از عوامل مربوط به دوغاب و آهک، کیفیت ماسه مورد استفاده در تولید یکی دیگر از دلایل مهم این مشکل است. به طور خاص، اگر ماسه انتخاب شده برای فرآیند تولید از نظر اندازه ذرات بیش از حد ریز باشد و حاوی مقدار زیادی گل باشد، مشکل سوراخ بزرگ نیز در طول تولید رخ خواهد داد. ذرات ماسه بیش از حد ریز، همراه با ناخالصیهایی مانند گل، پیوند طبیعی و ترکیب مواد اولیه در سیستم را مختل میکنند. این اختلال منجر به تشکیل منافذ در طول فرآیند پخت میشود که در نهایت به صورت مشکل سوراخ بزرگ در محصول نهایی بروز میکند.

در زمینه تولید چینی، یکی دیگر از عوامل کلیدی که باید در نظر گرفته شود، ظرفیت جذب آب خاکستر بادی است. در مقایسه با شن معمولی که معمولاً در تولید استفاده میشود، خاکستر بادی مورد استفاده در چین ظرفیت جذب آب بسیار بالایی دارد. هنگامی که خاکستر بادی به سیستم تولید اضافه میشود، مقدار زیادی آب از دوغاب جذب میکند. این جذب آب بیش از حد، سیالیت و یکنواختی دوغاب را تحت تأثیر قرار میدهد، زیرا کاهش مقدار آب در دوغاب، توانایی آن را در پخش و اتصال یکنواخت مختل میکند. این به نوبه خود، منجر به مشکلات جدیتر ایجاد سوراخهای بزرگ در محصول نهایی میشود و خاکستر بادی را به یک عامل مؤثر قابل توجه در سناریوی تولید چینی تبدیل میکند.

برای رسیدگی و حل مؤثر مشکلات فوقالذکر، اقدامات هدفمند زیر باید در فرآیند تولید اجرا شود:

۱. ضریب نفوذ دوغاب را به طور مناسب تنظیم کنید. بر اساس شرایط واقعی تولید و نیازهای محل، پارامترهای فرمول دوغاب را به صورت هدفمند بهینه کنید. هدف اصلی این تنظیم، کاهش ویسکوزیته دوغاب در عین بهبود ضریب نفوذ آن است، به طوری که اطمینان حاصل شود که دوغاب در حین استفاده، سیالیت خوب و اثر پخش یکنواختی را حفظ میکند که به جلوگیری از تشکیل منافذ کمک میکند.

۲. قبل از استفاده، اندازه ذرات ماسه و محتوای گل را به دقت بررسی کنید. یک فرآیند غربالگری دقیق برای ماسه اجرا کنید تا اطمینان حاصل شود که اندازه ذرات آن با استانداردهای تولید مشخص شده مطابقت دارد. اندازه ذرات را در یک محدوده معقول و بهینه کنترل کنید و به طور موثر محتوای گل را در ماسه کاهش دهید. این مرحله برای جلوگیری از تأثیر ناخالصیها بر پیوند مواد اولیه و کیفیت کلی محصول بسیار مهم است.

۳. اندازه ذرات آهک را تنظیم کنید تا ریزتر شوند. ذرات آهک ریزتر، سطح ویژه بزرگتری دارند که آنها را قادر میسازد تا به طور کاملتر و یکنواختتر با سایر مواد اولیه در سیستم مخلوط شوند. این اختلاط بهبود یافته، یکنواختی کل مخلوط مواد اولیه را افزایش میدهد و در نتیجه اثرات نامطلوب ناشی از کیفیت پایین آهک را کاهش میدهد و از بروز مشکل سوراخ بزرگ جلوگیری میکند.

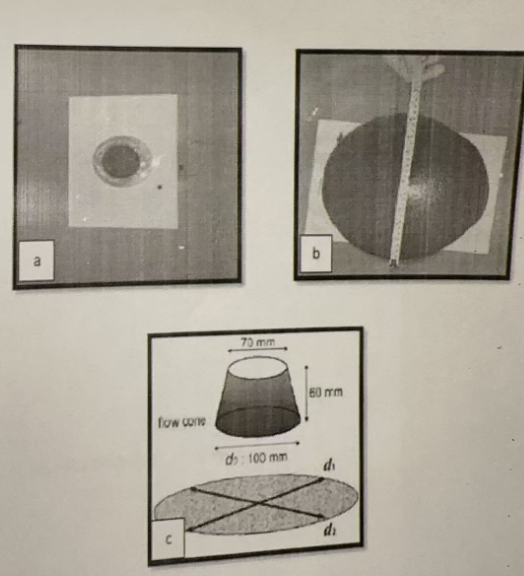

۴. آزمایش دقیق دوغاب را مطابق با استاندارد نشان داده شده در عکس من انجام دهید. یک مکانیسم آزمایش منظم دوغاب ایجاد کنید تا به موقع هرگونه تغییر در عملکرد دوغاب، مانند نوسانات ویسکوزیته یا نفوذپذیری، را تشخیص دهید. با شناسایی این تغییرات از قبل، میتوان پارامترهای تولید را به سرعت تنظیم کرد تا از عملکرد پایدار دوغاب اطمینان حاصل شود و از این طریق از بروز مشکل سوراخ بزرگ جلوگیری شود.